×

離散制造業沖破傳統,帶你走進智能物流

在新一輪科技革命和產業變革中,制造業要想獲得可持續發展的競爭優勢,必須邁向智能制造,擁抱互聯網。

來源:沈陽乾有通科技有限公司

作者:王東兵、楊國勇,原文標題《智能物流在離散制造業中的應用和實踐》;文中觀點不代表本賬號立場,僅供參考

智能物流在離散智能制造的裝配線上應用越來越具有舉足輕重的作用。隨著倉儲物流裝備制造業快速的發展,會有更多的軟硬件技術應用到智能制造生產中。本文分析了制造行業目前的發展現狀及面臨的痛點,并以實際應用案例佐證了智能物流在智能制造實現過程中的重要性。最終得出結論:智能物流系統不是簡單的設備組合,而是以系統思維的方式對設備功能的充分應用,實現軟硬件接口的無縫和快捷,這是一個全局優化的復雜過程。

一、背景

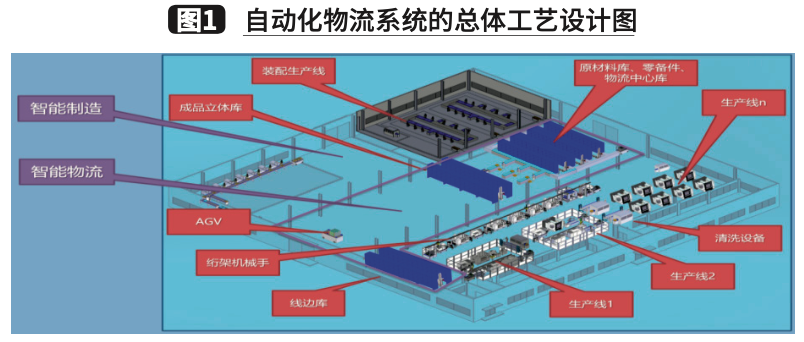

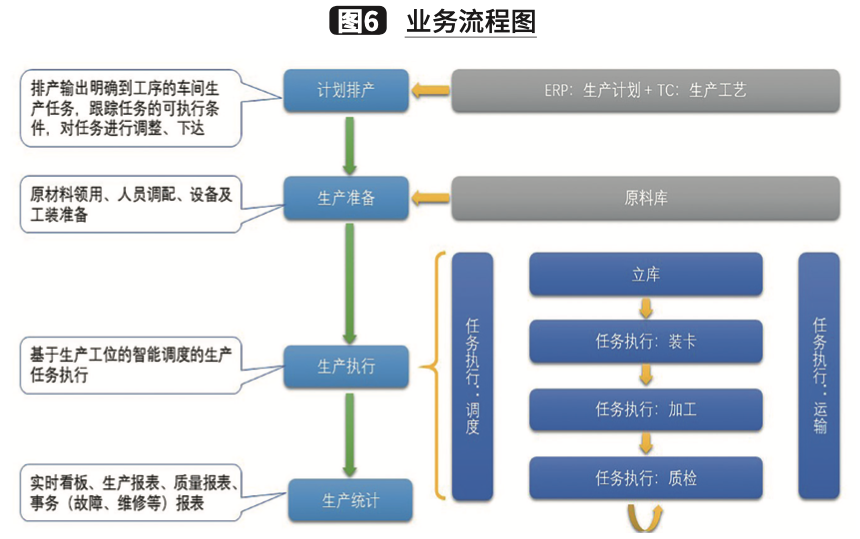

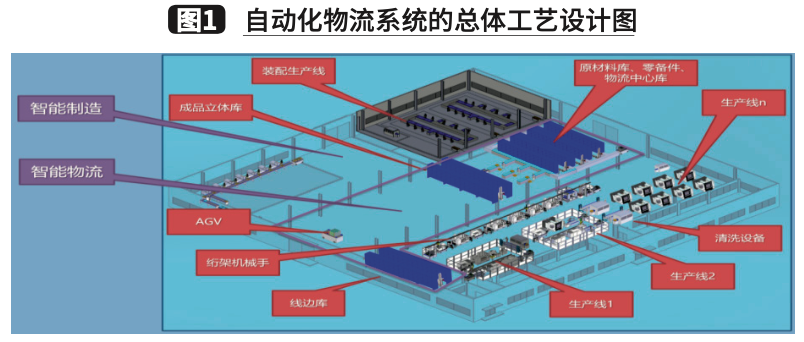

智能物流是智能制造實現的關鍵一環。對于離散制造業來說,不同企業差別很大,工藝復雜,過程離散,難以形成產品化的解決方案。其數字化、信息化難度很大,真正體現著制造業信息化總體水平。通過倉儲軟件輸入+硬件輸出,將貨品(原材料、工具、產品)等物料進行自動倉儲存取作業,保障生產線工作的不間斷,根據生產節拍進行及時準確的生產配送,使企業各生產單位相互之間以及與眾多的各類庫房之間形成供應關系,通過WMS、WCS、輸入輸出接口等軟件系統,高效、準確地控制貨物、貨流,清楚反映上下游倉儲狀況,保證生產作業計劃和物品存取的準確性。圖1是自動化物流系統的總體工藝設計圖。 制造業的重要地位和現狀

制造業的重要地位和現狀

由于生產企業的特性(尤其是大型生產企業),一般沒有辦法將常規倉庫設立在每一個車間旁邊,而生產線的生產是一個實時的過程,不允許有任何一點停頓,因此智能物流的主要作用是用來支持生產線的不間斷生產,保證其生成速度的迅速,存儲空間利用率更高。其特點為:占地面積盡量少,需要盡量多地利用空間存儲;存儲的內容復雜,包括空托盤、配套任務、半成品、成品;信息流與物流同步;出入庫效率要高;供應配送準確率高。

1.行業痛點

標準工藝不易制定,難以掌握,設備、人員、管理等方面狀況復雜。在人員對設備不熟悉的前提下,缺少具備現場解決問題的思路。實際生產時造成無法按標準執行工藝,而部分產品由于一些關鍵工藝受機器等資源的限制,或其他特殊情況導致存在著多種加工工藝流程并存的情況。產品結構及設計變更的管理更為困難,手工作業時面對龐大的材料清單、復雜的生產狀況等,常常造成交貨延遲,庫存積壓,加工失誤,市場時而供不應求等等問題。由于工程變更缺乏科學規范的管理,也經常造成一些物料的停滯,企業的庫存積壓。此時,就需要一些人員、設備、管理等方面的升級,并改善資金有限等問題,確保工藝流程快速、有效。制造企業現狀圖,如圖2。 2.應用案例

2.應用案例

(1)項目概述

本項目針對某離散制造業特定產品的裝配流程和裝配工藝,重新設計、布局,建設了一套智能物流生產線(產品裝配生產線),本系統按照智能物流和智能管理的需求,以數字化生產線執行管控為目標,改變傳統的裝配模式,實現了任務下達、倉儲齊套、AGV發運、工位裝配等整個裝配生產過程的信息跟蹤與管控,建設批量裝配的、符合每個工位裝配特點的、高效智能的、相對柔性的智能制造裝配生產線。

本智能制造裝配產線對應的線邊庫包括的設備有:托盤庫(箱式堆垛機立體庫)、物料庫(自動化升降庫)、齊配套庫、AGV、輸送線、RFID、LED等。

本制造裝配產線對應的線邊庫包括的軟件有:托盤庫管理軟件、物料庫管理軟件、齊配套庫管理軟件、托盤庫控制調度軟件、物料庫控制調度軟件、AGV控制調度軟件、與ERP接口、與MES接口等等。

(2)項目作業流程

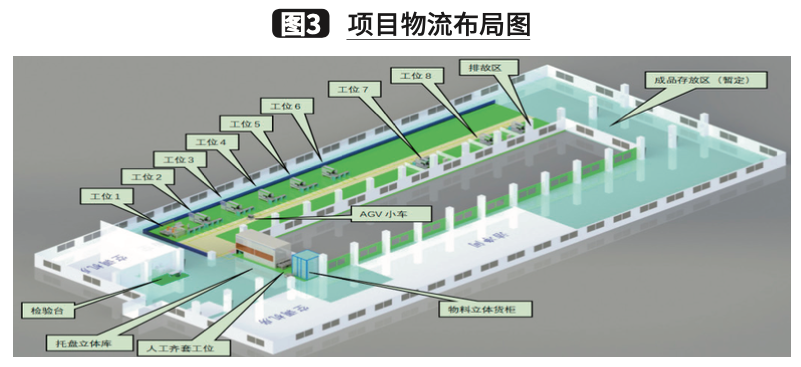

實際生產過程中,往往有很多不確定因素,如產品的重修返工,材料、半成品的報廢、工位機器的故障、拿取物料不及時等等,管理人員很難及時掌控現場狀況。 圖3為項目物流布局圖,主要是解決生產企業的特性(尤其是大型生產企業),使其生產線的產生變為一個實時的過程,不停頓、送料及時、排故及時等等。其作業流程為:上層系統通過接口下發指令,AGV接收指令沿輸送線前往托盤立體庫(圖8)、

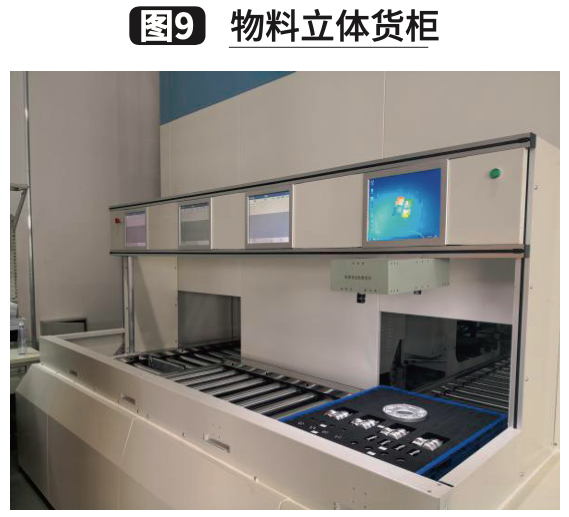

圖3為項目物流布局圖,主要是解決生產企業的特性(尤其是大型生產企業),使其生產線的產生變為一個實時的過程,不停頓、送料及時、排故及時等等。其作業流程為:上層系統通過接口下發指令,AGV接收指令沿輸送線前往托盤立體庫(圖8)、

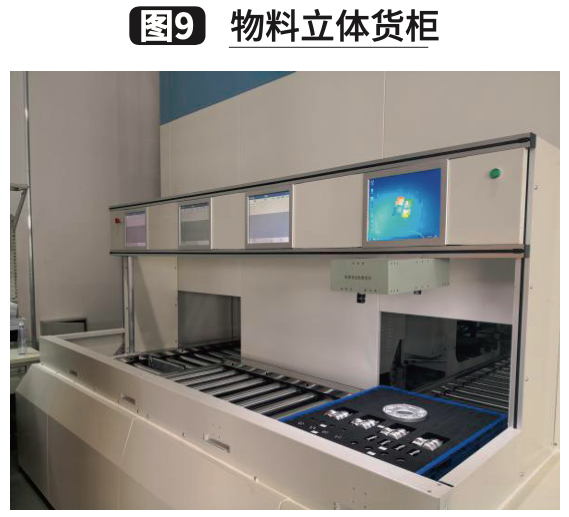

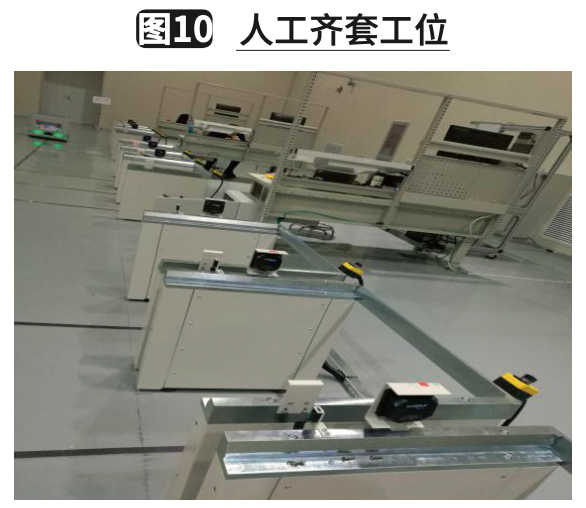

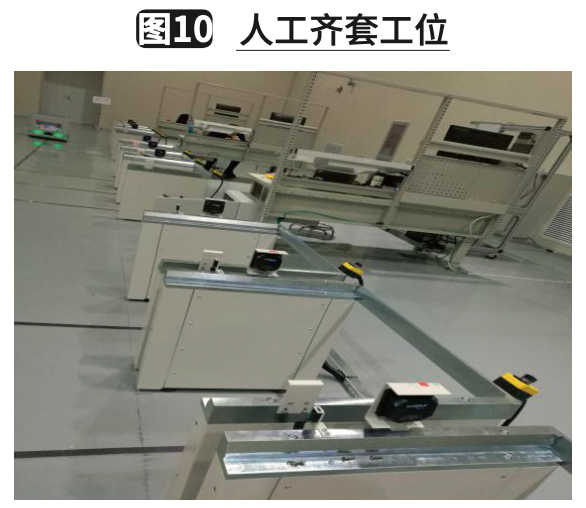

物料立體貨柜取貨(圖9),工作人員可在人工齊套工位(圖10)對AGV放置的物料進行配套處理。

物料立體貨柜取貨(圖9),工作人員可在人工齊套工位(圖10)對AGV放置的物料進行配套處理。

來源:沈陽乾有通科技有限公司

作者:王東兵、楊國勇,原文標題《智能物流在離散制造業中的應用和實踐》;文中觀點不代表本賬號立場,僅供參考

智能物流在離散智能制造的裝配線上應用越來越具有舉足輕重的作用。隨著倉儲物流裝備制造業快速的發展,會有更多的軟硬件技術應用到智能制造生產中。本文分析了制造行業目前的發展現狀及面臨的痛點,并以實際應用案例佐證了智能物流在智能制造實現過程中的重要性。最終得出結論:智能物流系統不是簡單的設備組合,而是以系統思維的方式對設備功能的充分應用,實現軟硬件接口的無縫和快捷,這是一個全局優化的復雜過程。

一、背景

智能物流是智能制造實現的關鍵一環。對于離散制造業來說,不同企業差別很大,工藝復雜,過程離散,難以形成產品化的解決方案。其數字化、信息化難度很大,真正體現著制造業信息化總體水平。通過倉儲軟件輸入+硬件輸出,將貨品(原材料、工具、產品)等物料進行自動倉儲存取作業,保障生產線工作的不間斷,根據生產節拍進行及時準確的生產配送,使企業各生產單位相互之間以及與眾多的各類庫房之間形成供應關系,通過WMS、WCS、輸入輸出接口等軟件系統,高效、準確地控制貨物、貨流,清楚反映上下游倉儲狀況,保證生產作業計劃和物品存取的準確性。圖1是自動化物流系統的總體工藝設計圖。

由于生產企業的特性(尤其是大型生產企業),一般沒有辦法將常規倉庫設立在每一個車間旁邊,而生產線的生產是一個實時的過程,不允許有任何一點停頓,因此智能物流的主要作用是用來支持生產線的不間斷生產,保證其生成速度的迅速,存儲空間利用率更高。其特點為:占地面積盡量少,需要盡量多地利用空間存儲;存儲的內容復雜,包括空托盤、配套任務、半成品、成品;信息流與物流同步;出入庫效率要高;供應配送準確率高。

1.行業痛點

標準工藝不易制定,難以掌握,設備、人員、管理等方面狀況復雜。在人員對設備不熟悉的前提下,缺少具備現場解決問題的思路。實際生產時造成無法按標準執行工藝,而部分產品由于一些關鍵工藝受機器等資源的限制,或其他特殊情況導致存在著多種加工工藝流程并存的情況。產品結構及設計變更的管理更為困難,手工作業時面對龐大的材料清單、復雜的生產狀況等,常常造成交貨延遲,庫存積壓,加工失誤,市場時而供不應求等等問題。由于工程變更缺乏科學規范的管理,也經常造成一些物料的停滯,企業的庫存積壓。此時,就需要一些人員、設備、管理等方面的升級,并改善資金有限等問題,確保工藝流程快速、有效。制造企業現狀圖,如圖2。

(1)項目概述

本項目針對某離散制造業特定產品的裝配流程和裝配工藝,重新設計、布局,建設了一套智能物流生產線(產品裝配生產線),本系統按照智能物流和智能管理的需求,以數字化生產線執行管控為目標,改變傳統的裝配模式,實現了任務下達、倉儲齊套、AGV發運、工位裝配等整個裝配生產過程的信息跟蹤與管控,建設批量裝配的、符合每個工位裝配特點的、高效智能的、相對柔性的智能制造裝配生產線。

本智能制造裝配產線對應的線邊庫包括的設備有:托盤庫(箱式堆垛機立體庫)、物料庫(自動化升降庫)、齊配套庫、AGV、輸送線、RFID、LED等。

本制造裝配產線對應的線邊庫包括的軟件有:托盤庫管理軟件、物料庫管理軟件、齊配套庫管理軟件、托盤庫控制調度軟件、物料庫控制調度軟件、AGV控制調度軟件、與ERP接口、與MES接口等等。

(2)項目作業流程

實際生產過程中,往往有很多不確定因素,如產品的重修返工,材料、半成品的報廢、工位機器的故障、拿取物料不及時等等,管理人員很難及時掌控現場狀況。

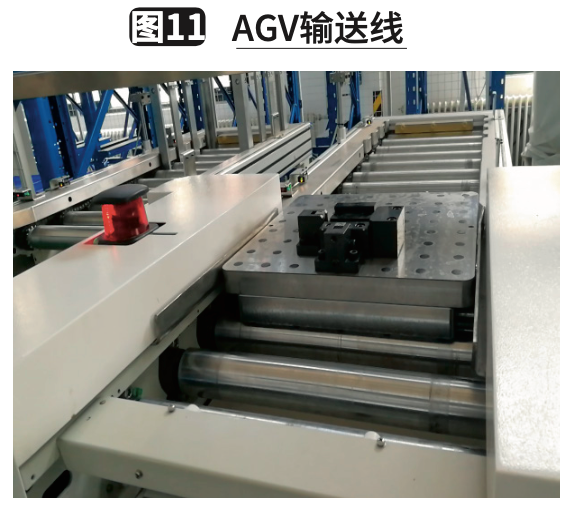

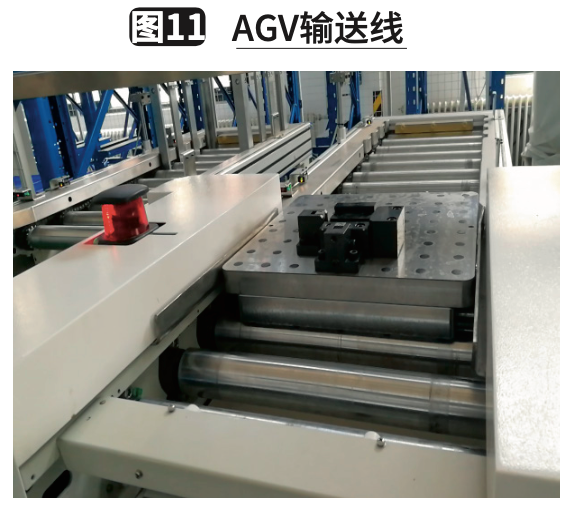

隨后AGV將物料送至檢驗臺,檢驗完畢后,AGV沿輸送線將貨物送到工位,貨物觸發工位自動加工系統,進行貨物的生產加工。加工完畢后,AGV將成品送到成品存放區(圖11)。實現了智能物流。

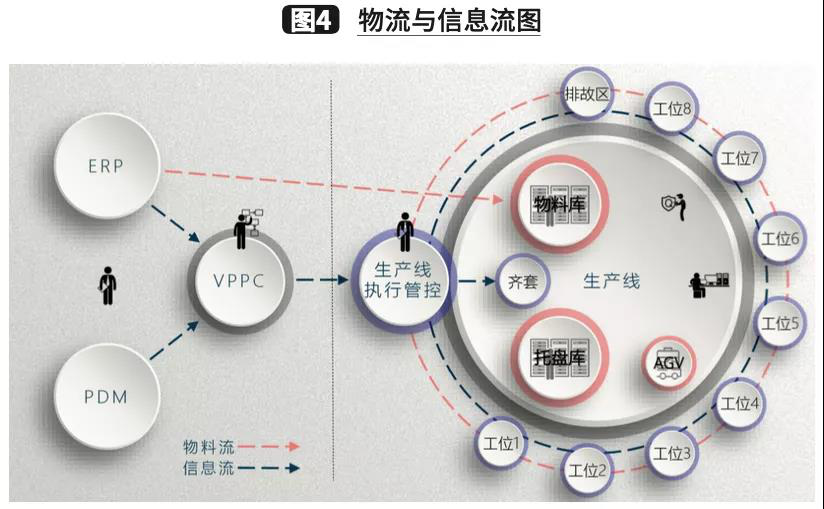

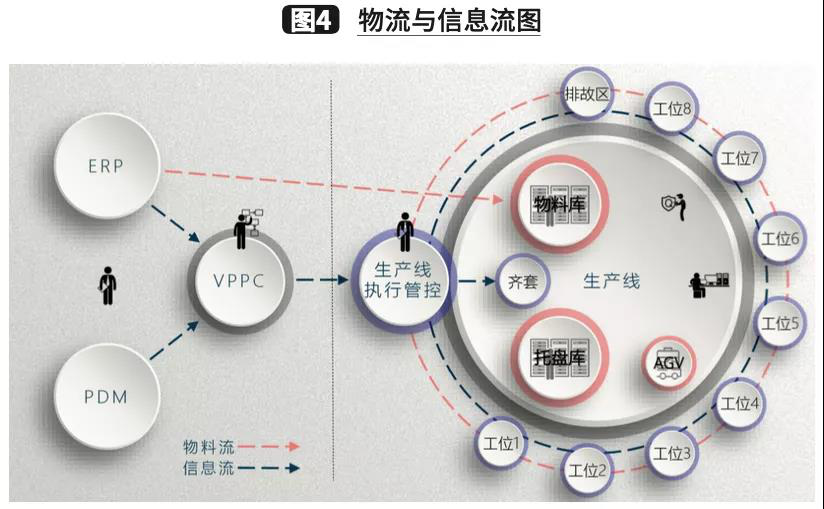

(3)物流與信息流

物流和信息流之間的關系是密不可分的。一方面,物流活動產生大量的原材料供應、產成品消費等信息。為提高物流的效率,要求信息流保持暢通,并準確反饋物流各環節運作所需求的信息。另一方面,信息技術的不斷進步為信息的及時大規模傳遞創造了條件,反過來促進物流服務范圍的擴大和物流組織管理手段的不斷改進,促進物流能力和效率的提高。

物流和信息流之間的關系是密不可分的。一方面,物流活動產生大量的原材料供應、產成品消費等信息。為提高物流的效率,要求信息流保持暢通,并準確反饋物流各環節運作所需求的信息。另一方面,信息技術的不斷進步為信息的及時大規模傳遞創造了條件,反過來促進物流服務范圍的擴大和物流組織管理手段的不斷改進,促進物流能力和效率的提高。

圖4為物流與信息流圖,是針對特定產品的裝配流程和裝配工藝,自動物料和智能管理的需求,通過與上層接口的對接,配合生產線執行管控,實現工藝(內置,支持VPPC導入)、任務(手工錄入,支持VPPC導入)和物料(物料庫)的導入、導出,來改變傳統的裝配模式,建設的一套實現批量裝配、符合每個工位裝配特點的、高效智能的、相對柔性的數字化裝配生產線。

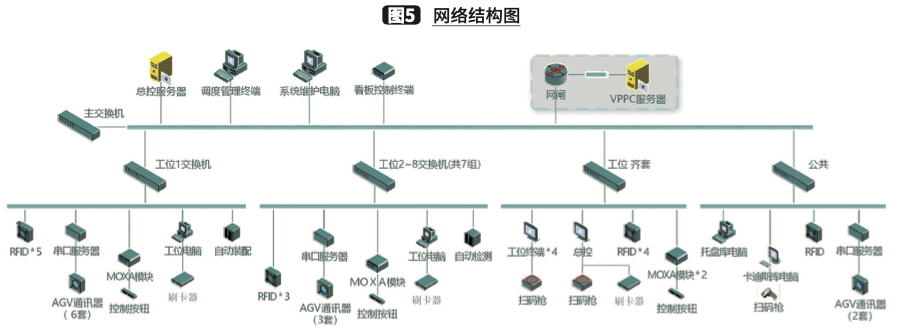

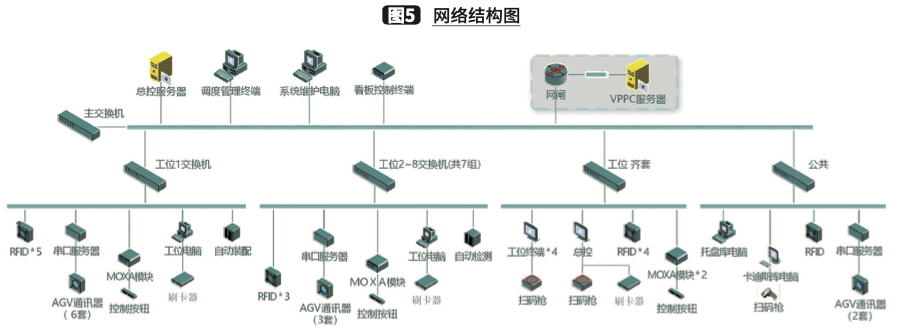

(4)網絡結構

物流信息平臺是智慧物流高效運轉的中樞。信息化平臺主要價值在于:信息的高效協同、各環節信息的通暢和透明,可以使供應鏈的企業高效及時掌握物流信息,通過共享信息支撐行業與市場規范化協同工作機制的建立。

(4)網絡結構

物流信息平臺是智慧物流高效運轉的中樞。信息化平臺主要價值在于:信息的高效協同、各環節信息的通暢和透明,可以使供應鏈的企業高效及時掌握物流信息,通過共享信息支撐行業與市場規范化協同工作機制的建立。

圖5為整個智慧物流的強大運轉結構圖,其通過大數據、人工智能和機器學習、自動駕駛車輛、AGV自動引導車和卡車、物聯網傳感器、機器人、自組織智能、智能貨架、智能集裝箱、GPS、射頻識別(RFID)、電子數據交換(EDI)、區塊鏈等,實現物流的自動化、可視化、可控化、智能化、網絡化,從而提升物流效率,降低成本,推動供應鏈向更高水平發展。

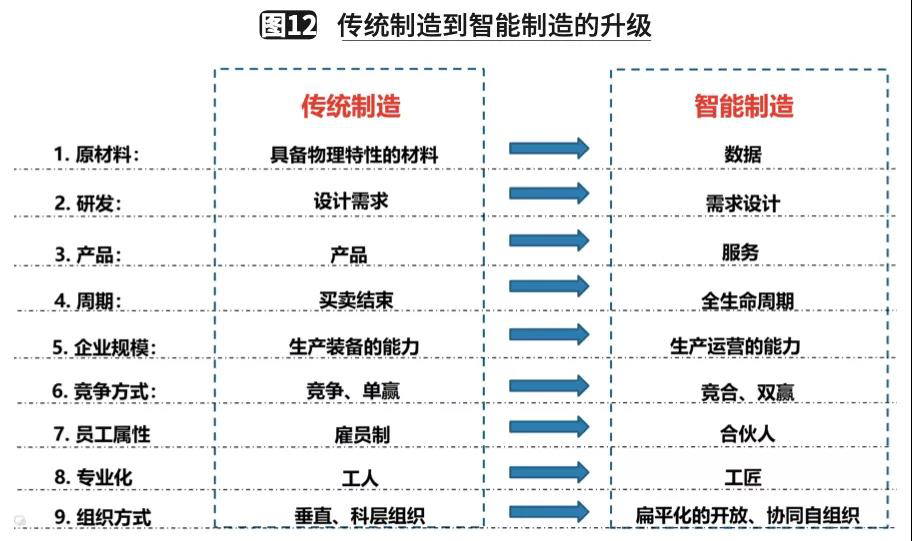

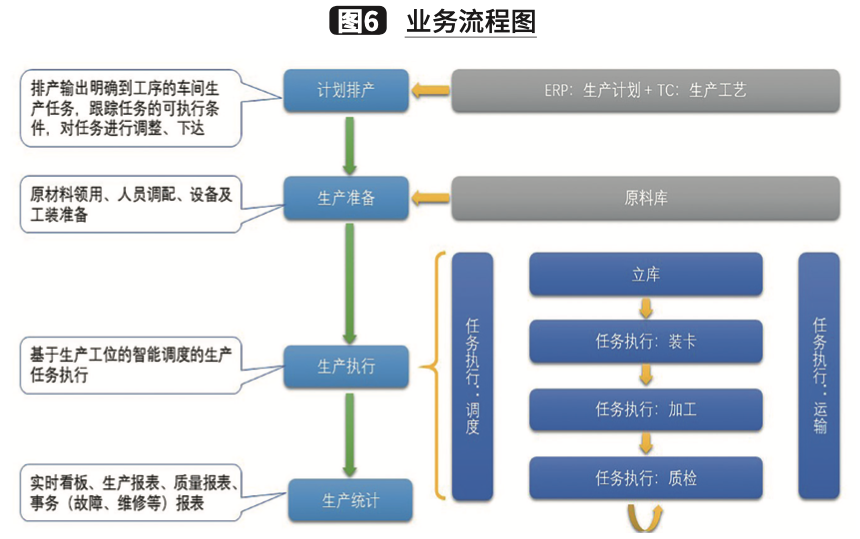

(5)業務流程

(5)業務流程

圖6為完整的業務流程圖。其主要包括生產任務、生產準備、任務管控、生產執行、生產統計。首先對生產任務進行導入、新建(可隨時查詢任務的變動日志)。其次進行原材料的領用入庫;人員的調配;工位及工裝準備;物料庫進行齊套配置等等。再次通過查詢任務的可執行條件;對任務進行調整、下達;跟蹤任務執行進度;導出任務執行質量、進度等數據。其次進行生產工位智能調度的執行。最后通過數據的統計,實現動態數據的實時查看;生產統計、質量統計;事務(排故、維修等)記錄。

(6)功能模塊

(6)功能模塊

圖7為本項目設計的數字化生產線執行管控系統的功能模塊圖。其主要包括:任務管理、生產執行、生產物流、統計分析、基礎數據管理、生產調度、產線數據采集七大功能。實現了裝配線及部裝線所需物料的暫存、揀選、配料功能,并與AGV 配套實現工位物料自動配送至各個工位。并與AGV 配套實現工位物料自動配送至各個工位。數字化生產線執行管控系統能對物料實現行跡化管理,可實現對物料的自動記錄、告警、遠程查看、統計和對生產任務、質量、工時的統計等。

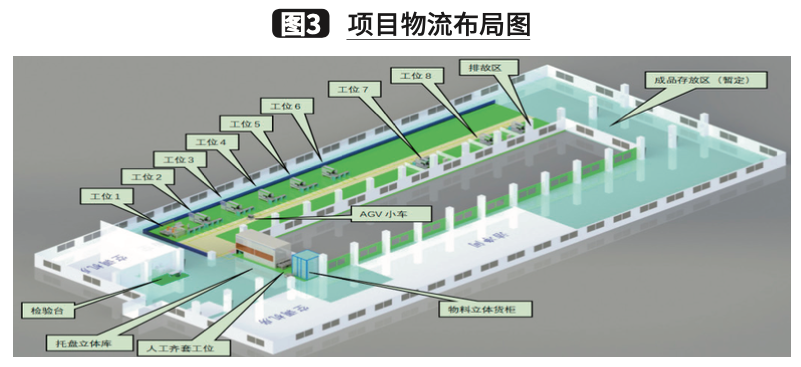

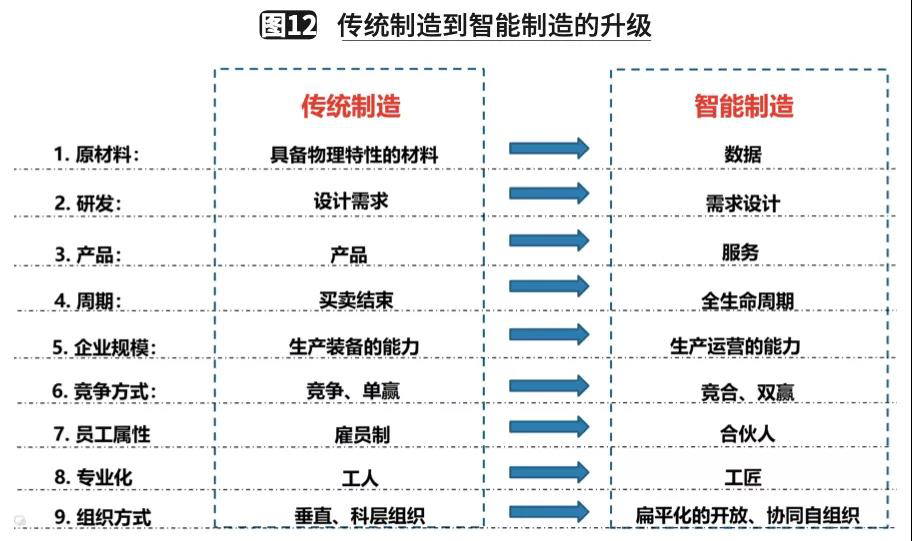

3.傳統制造到智能制造的升級

上述項目真正解決了傳統制造在設備、人員、管理等方面狀況復雜的問題。在全自動化的操作下,降低了人工成本,縮短了工藝時間,縮減了工藝流程,降低了人員和工藝流程的費用支出,真正地改變了傳統制造業的弊端,實現了傳統制造到智能制造的升級,如圖12。

3.傳統制造到智能制造的升級

上述項目真正解決了傳統制造在設備、人員、管理等方面狀況復雜的問題。在全自動化的操作下,降低了人工成本,縮短了工藝時間,縮減了工藝流程,降低了人員和工藝流程的費用支出,真正地改變了傳統制造業的弊端,實現了傳統制造到智能制造的升級,如圖12。

三、總結

智能物流系統不是簡單的設備組合,而是以系統思維的方式對設備功能的充分應用,實現軟硬件接口的無縫和快捷,這是一個全局優化的復雜過程。通過運用系統集成的方法,使各種物料最合理、經濟、有效地流動,實現物流的信息化、自動化、智能化、快捷化和合理化,使貨物的存儲形態從靜態存儲過渡為動態存儲,使貨物在倉庫內按需要自動存取,使倉庫轉變為企業生產物流中的一個重要環節;通過短時儲存,使外購件和自制生產件在指定的時間自動輸出到下一道工序生產,進而形成一個智能化的物流作業流程。智能物流在離散智能制造的裝配線上應用越來越具有舉足輕重的作用。隨著倉儲物流裝備制造業快速的發展,會有更多的軟硬件技術應用到智能制造生產中。

智能物流系統不是簡單的設備組合,而是以系統思維的方式對設備功能的充分應用,實現軟硬件接口的無縫和快捷,這是一個全局優化的復雜過程。通過運用系統集成的方法,使各種物料最合理、經濟、有效地流動,實現物流的信息化、自動化、智能化、快捷化和合理化,使貨物的存儲形態從靜態存儲過渡為動態存儲,使貨物在倉庫內按需要自動存取,使倉庫轉變為企業生產物流中的一個重要環節;通過短時儲存,使外購件和自制生產件在指定的時間自動輸出到下一道工序生產,進而形成一個智能化的物流作業流程。智能物流在離散智能制造的裝配線上應用越來越具有舉足輕重的作用。隨著倉儲物流裝備制造業快速的發展,會有更多的軟硬件技術應用到智能制造生產中。

下一篇:高速分流器保障大件、重貨分揀需要